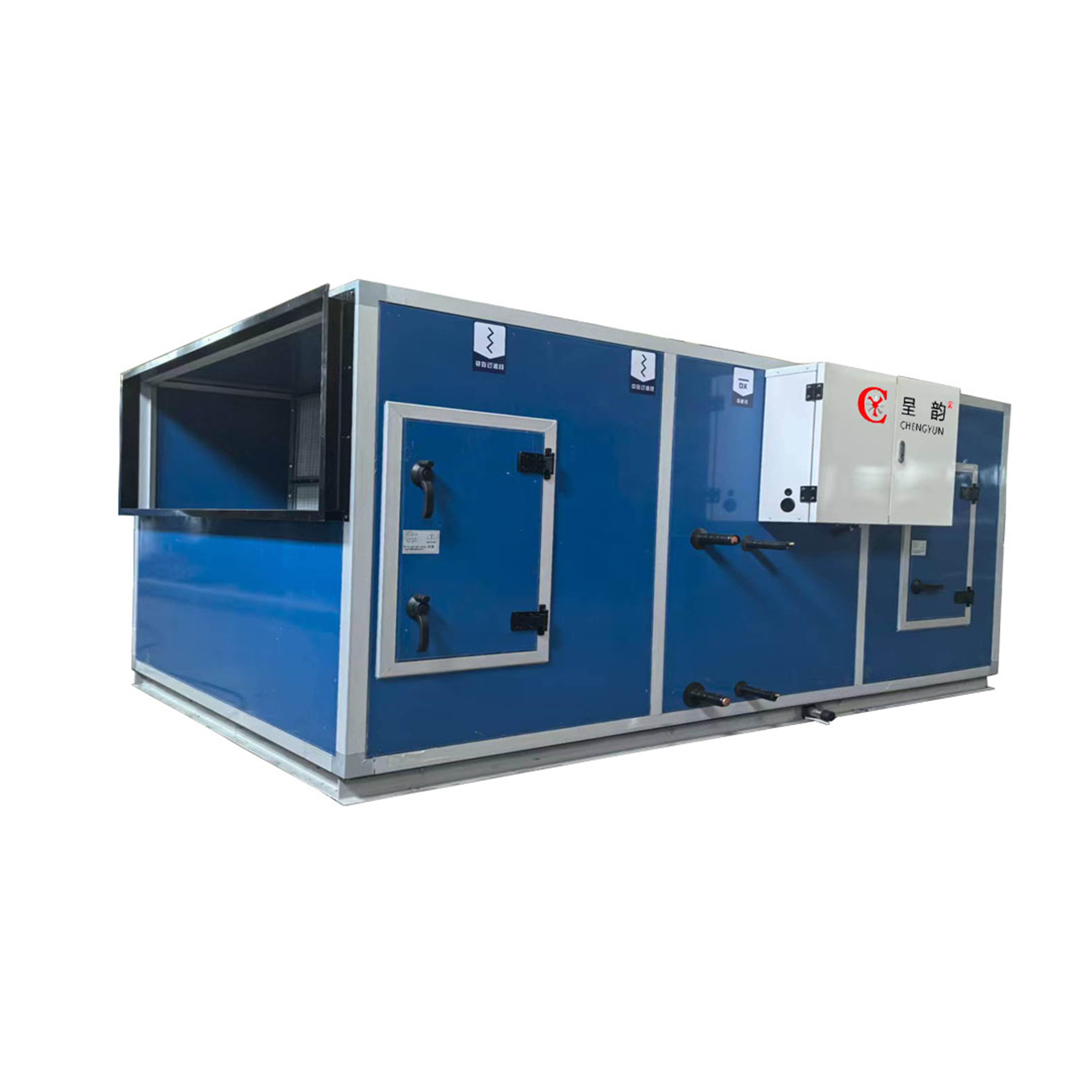

直膨式空调机组,简称直膨机组,是一种以制冷剂为换热介质,通过蒸发器直接与空气进行热量交换实现制冷/制热的集成化空调设备,区别于冷水机组“水-空气”间接换热的模式,具有安装便捷、能效稳定、集成度高的特点,广泛应用于工业厂房、商业建筑、数据中心、净化车间等中大型空间的空气调节。 一、核心定义与工作原理 1. 核心定义 直膨机组是将压缩机、蒸发器、冷凝器、节流部件、风机、过滤器等核心组件集成在一个或多个箱体内的空调系统,制冷剂在系统内完成压缩、冷凝、节流、蒸发的循环,直接通过蒸发器冷却或加热空气,无需额外配置冷水机、水泵、冷却塔等辅助设备,属于“一次换热”空调系统。 2. 基本工作原理 直膨机组的运行基于蒸汽压缩式制冷循环,制冷与制热模式通过四通阀切换制冷剂流向实现,核心流程如下: - 制冷模式 1. 压缩机吸入低温低压的制冷剂蒸汽,压缩为高温高压的蒸汽; 2. 高温高压蒸汽进入冷凝器,通过风冷/水冷方式释放热量,冷凝为高压液态制冷剂; 3. 高压液态制冷剂经节流部件(电子膨胀阀/热力膨胀阀)节流降压,变为低温低压的气液混合物; 4. 气液混合物进入蒸发器,与风机送入的空气进行换热,吸收空气热量蒸发为气态,冷却后的空气送入室内; 5. 气态制冷剂重新进入压缩机,完成循环。 - 制热模式 四通阀切换制冷剂流向,蒸发器与冷凝器功能互换:室外侧换热器(原冷凝器)吸收外界热量,室内侧换热器(原蒸发器)释放热量加热空气,实现热泵制热。 二、核心组成结构 直膨机组为模块化箱式结构,主要由制冷系统、空气处理系统、控制系统、箱体结构四大核心部分组成,部分机型可按需扩展新风、加湿、净化等功能段。 1. 制冷系统 制冷系统是直膨机组的核心动力单元,决定机组的制冷/制热能力,主要包含以下部件: - 压缩机:机组的“心脏”,常见类型有涡旋式、螺杆式、活塞式,中小风量机组多采用涡旋式,大风量机组适配螺杆式;变频压缩机可根据负荷调节转速,节能性更佳。 - 换热器:分为蒸发器(室内侧,换热降温)和冷凝器(室外侧,散热冷凝),材质多为铜管铝翅片,高效提升换热效率;冷凝器有风冷式(配轴流风机,安装灵活)和水冷式(需接冷却水系统,散热效率高)两种。 - 节流部件:调节制冷剂流量,匹配机组负荷变化,电子膨胀阀调节精度高、响应快,是主流配置;热力膨胀阀成本较低,适用于中小型机组。 - 辅助部件:包括储液器、干燥过滤器、四通阀、高低压保护器等,保障制冷剂循环稳定,防止系统故障。 2. 空气处理系统 空气处理系统负责空气的输送、过滤与温湿度调节,是连接制冷系统与室内环境的桥梁: - 风机系统:提供空气循环动力,常用离心风机(风压高,适用于风道送风)或轴流风机(风量大,适用于直吹场景),部分机型配备变频风机,可调节风量。 - 过滤系统:分为初效、中效、高效过滤段,按需组合;初效过滤器过滤大颗粒灰尘,中效过滤器过滤细小粉尘,高效过滤器(HEPA)适用于净化车间、实验室等洁净场景。 - 功能扩展段:根据需求选配,如新风段(引入室外新风,调节室内空气质量)、加湿段(电极式/超声波加湿,提升空气湿度)、加热段(电加热/热水加热,辅助制热或补偿除湿降温)、除湿段(低温蒸发器除湿,适用于高湿环境)。 3. 控制系统 控制系统是机组的“大脑”,实现自动化运行与精准调控,核心组件包括: - 控制器:采用PLC或专用空调控制器,支持温湿度设定、模式切换、参数监测。 - 传感器:包含温度传感器(监测室内外温、蒸发器温度)、湿度传感器(监测室内湿度)、压力传感器(监测制冷剂高低压),实时反馈运行数据。 - 控制功能:具备自动启停、负荷调节、故障报警(高压、低压、过载、防冻)、远程监控(选配485/以太网模块)等功能,部分智能机型可接入楼宇自控系统(BMS)。 4. 箱体结构 机组箱体采用彩钢板+聚氨酯保温层制作,保温层厚度50~100mm,兼具隔热、降噪、防潮的作用;箱体结构分为一体式(所有部件集成在一个箱体)和分体式(室内机+室外机,室内机负责空气处理,室外机负责制冷散热),分体式机组噪音更低,适用于对噪音敏感的场景。 三、主要分类 直膨机组可根据结构形式、冷却方式、功能用途等维度分类,不同类型适配不同应用场景: 1. 按结构形式分类 - 一体式直膨机组:制冷、换热、空气处理部件集成在一个箱体,安装便捷,占地小,适用于小型厂房、机房;缺点是噪音较大,散热受环境影响明显。 - 分体式直膨机组:分为室内机(含蒸发器、风机、过滤器)和室外机(含压缩机、冷凝器),通过制冷剂管路连接,室内侧噪音低,散热效果好,适用于商场、医院、实验室等场景。 - 组合式直膨机组:采用模块化拼接设计,可按需组合制冷、制热、加湿、净化、新风等功能段,风量可达10万m³/h以上,适用于大型工业车间、机场航站楼等大空间。 2. 按冷却方式分类 - 风冷式直膨机组:冷凝器通过风机强制风冷散热,无需冷却水系统,安装灵活,维护简单,适用于缺水地区或中小型机组;缺点是夏季高温时能效略有下降。 - 水冷式直膨机组:冷凝器通过冷却水塔散热,换热效率高,机组运行稳定,适用于大型机组或高温高湿环境;缺点是需配套冷却水系统,初期投资较高。 3. 按功能用途分类 - 普通型直膨机组:仅具备制冷、制热、通风功能,适用于对温湿度要求不高的厂房、仓库。 - 恒温恒湿型直膨机组:集成加湿、除湿功能,配合高精度控制器,可精准控制温湿度(温度±1℃,湿度±5%RH),适用于实验室、精密车间、医药仓储。 - 净化型直膨机组:配备中高效过滤器,部分机型带杀菌功能,适用于医院手术室、电子洁净车间、生物实验室。 - 防爆型直膨机组:采用防爆电机、防爆控制器,适用于石油化工、军工等易燃易爆场所。 四、核心技术优势与局限性 1. 技术优势 - 安装便捷,工期短:无需搭建冷却水系统,仅需连接电源与风道即可运行,大幅缩短安装周期,降低施工成本。 - 集成度高,占地小:将制冷、换热、空气处理功能集成一体,无需单独设置机房,节省空间。 - 能效稳定,调节灵活:变频机型可根据室内负荷动态调节运行功率,部分负荷下能效比(COP)高于传统冷水机组;支持多台机组并联运行,满足不同负荷需求。 - 适用范围广:可定制化设计功能段,适配普通空调、恒温恒湿、洁净空调等多种场景,兼顾工业与商业需求。 2. 局限性 - 制冷剂充注量大:分体式机组制冷剂管路较长,充注量比冷水机组多,存在泄漏风险,对安装工艺要求较高。 - 远距离送风受限:空气直接由机组输送,风道过长会导致风压损失大、温降不足,适用于中短距离送风场景。 - 冬季制热能效下降:风冷式机组在低温环境下,冷凝器易结霜,需频繁化霜,制热效率降低,寒冷地区需搭配辅助电加热。 五、典型应用场景 直膨机组凭借高集成度与灵活适配性,广泛应用于多个领域: 1. 工业领域:工业厂房、精密制造车间、电子厂、食品加工厂,可满足大空间降温、恒温恒湿、洁净等需求。 2. 商业领域:商场、写字楼、酒店、会展中心,分体式机型噪音低,舒适性佳。 3. 特殊领域:数据中心(恒温恒湿保障服务器运行)、医院(净化型机组适配手术室、病房)、仓储物流(普通型机组用于仓库降温)、实验室(高精度恒温恒湿型机组保障实验环境)。 六、安装、调试与维护要点 1. 安装要点 - 选址要求:一体式机组安装在通风良好、无阳光直射的位置,风冷式机组需保证冷凝器两侧≥50cm的散热空间;分体式机组室内机远离热源,室外机避免安装在密闭空间。 - 风道安装:风道采用保温材料包裹,防止结露;风口布置均匀,保证气流组织合理,避免局部温差过大。 - 管路与电气:制冷剂管路需做保温与气密性检测,防止泄漏;电源匹配机组功率,接地可靠,配备过载保护装置。 2. 调试要点 - 系统检测:检查制冷剂管路气密性、风机转向、过滤器安装情况,确保无异常。 - 参数设定:根据需求设定目标温度、湿度、风机转速,调试控制器的PID参数,保证温湿度控制精度。 - 运行测试:分别测试制冷、制热模式,记录运行参数(电流、电压、高低压、温湿度),确保机组在额定负荷下稳定运行。 3. 维护要点 - 日常维护:每日巡查机组运行状态,清理风口杂物;每周检查过滤器,堵塞时及时清洗或更换。 - 定期维护 - 每月:检查风机轴承润滑情况,排查制冷剂管路有无泄漏; - 每季度:清洗蒸发器、冷凝器翅片,去除灰尘与污垢,提升换热效率;校准温湿度传感器; - 每年:全面检修压缩机、电机等核心部件,更换干燥过滤器,检测电气系统绝缘性。 - 故障处理:常见故障如不制冷、风机异响、报警停机等,需由专业人员排查,避免私自拆卸。 七、发展趋势 1. 智能化升级:融合物联网技术,实现远程监控、故障预警、能耗分析,支持手机APP或电脑端运维管理。 2. 节能化发展:采用直流变频压缩机、全热回收技术,结合AI算法优化运行策略,降低机组能耗;推广自然冷却技术,利用室外低温空气辅助制冷,减少压缩机运行时间。 3. 环保化升级:采用环保制冷剂(如R410A、R32)替代传统制冷剂,降低温室气体排放,符合全球环保标准。 4. 定制化与模块化:针对不同行业需求,推出专用机型(如数据中心专用直膨机组、医药洁净专用机组);模块化设计支持功能段灵活组合,满足个性化需求。 八、总结 直膨式空调机组是一种高效、便捷、集成化的空调解决方案,其“直接换热”的核心优势使其在中大型空间的空调应用中占据重要地位。随着智能制造与节能环保要求的提升,直膨机组正朝着智能化、节能化、定制化方向发展,不断满足工业、商业、特殊领域的多元化空调需求,成为现代建筑与工业生产中不可或缺的空气调节设备。